Markerlose Bauteil-Identifikation – INSITU

Zuverlässige, produktionsübergreifende Identifikation metallischer Bauteile anhand ihres Material-Fingerprints, auf Basis intrinsischer elektromagnetischer Messgrößen

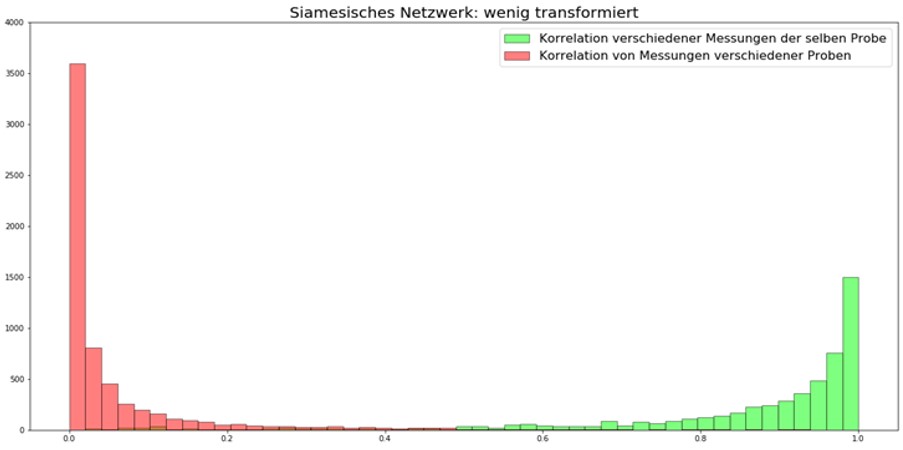

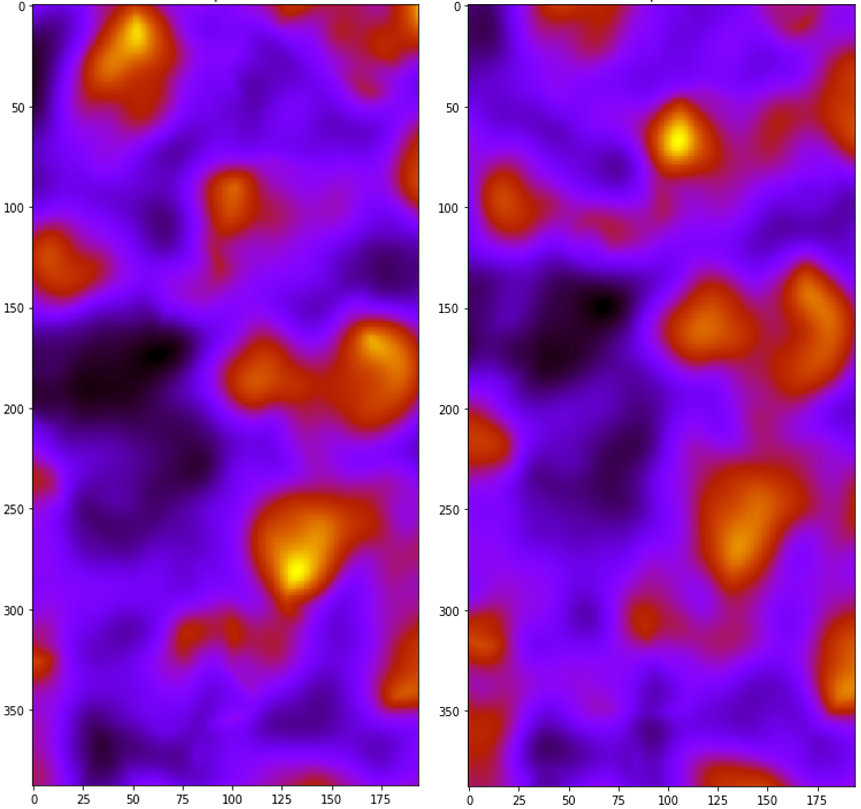

Die eindeutige Identifikation und lückenlose Rückverfolgbarkeit jedes Halbzeugs und Bauteils zu jedem Zeitpunkt der Verarbeitung ermöglicht die Optimierung von Produktqualität und Ressourceneffizienz und ist wesentliche Voraussetzung für die Entwicklung von sich selbst organisierenden Wertschöpfungsketten (I4.0). Konventionelle Objektkennzeichnungen, wie Etiketten, Barcodes, etc. können produktionsbedingt meist nicht dauerhaft und unbeschädigt auf dem Objekt verbleiben. Optisch auf der Objektoberfläche erfassbare Merkmale des Bauteils sind nur so lange verwendbar, bis die Oberfläche durch Umformung, spanende Bearbeitung oder Beschichtung stark verändert wird. Um auch dann noch ein Bauteil identifizieren zu können, sind neue sensorische Verfahren erforderlich, mit denen Merkmale aus dem Bauteilinnern erfasst werden können. Im Projekt INSITU wird hierfür ein neuartiges elektromagnetisches Verfahren eingesetzt, das charakteristische (mikro-)strukturelle intrinsische Merkmale des Werkstoffs erfasst, die auch bei Veränderung der Oberfläche erhalten bleiben.

Fraunhofer-Allianz autoMOBILproduktion

Fraunhofer-Allianz autoMOBILproduktion